電子回路を設計し、具現化する過程において、中核となる役割を果たしているものがある。それがプリント基板である。あらゆる電子機器の内部に組み込まれ、導通を担うことにより、回路全体の信頼性や性能を大きく左右している。現在流通しているスマートフォン、パソコン、家電製品、自動車、産業機器といった多種多様な製品に不可欠であり、その存在は目立たないながらも不可分の要素だ。プリント基板とは、樹脂製あるいはガラス繊維強化樹脂製の絶縁体基材の上に、回路パターンとなる導電体を形成し、コンポーネントや半導体素子を実装しやすくした基板である。

これにより、複雑な電子回路を正確に再現でき、しかも量産性も高いため電子機器メーカーにとって不可欠なアイテムとなっている。初期の時代には、リード線とソケットを使った手配線が中心で、作業工数が膨大だった。しかし発展するにつれて、作業標準化のため基板に銅箔パターンをエッチングで形成する製造手法が普及した。回路を設計する際は、電流の流れ、部品配置、耐熱性、信号干渉のしにくさなど多角的な観点から評価する必要がある。これらの設計をもとにプリント基板のレイアウトが決定され、基板上に設計図通りの回路パターンが作り出される。

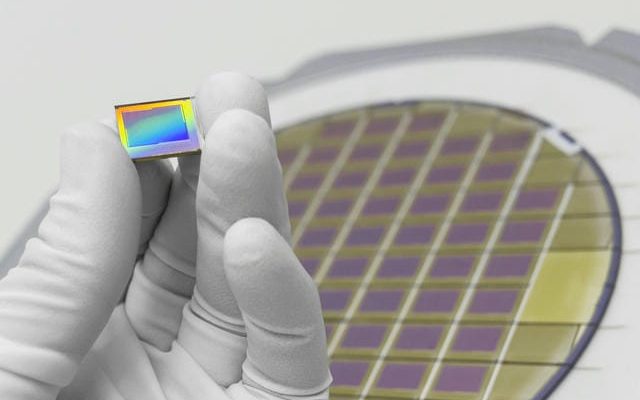

コンパクト化、小型軽量化、高速化するといった要望が強まる中、多層基板やフレキシブル基板など様々なバリエーションも登場している。量産工程では、設計に基づき基材をカットし、その上に銅箔をラミネートする。次に回路パターンを描くため、感光性のあるレジストでパターン形成する。不要な部分の銅箔をエッチングにより溶かし、パターンだけを残す。穴あけや表面処理を経て、コンポーネントの実装が可能なプリント基板が完成する。

表面実装やスルーホール実装といった方法で半導体チップや抵抗、コンデンサといった各種部品を実装し、必要に応じてハンダ付けなどの工程も自動化されている。これらの製造工程の先には、多くの電子部品メーカーや半導体メーカーが存在する。半導体はコンピュータ、ロボット、通信機器、車載電子部品など、多岐にわたり機能の中枢を担っている。プリント基板はそうした半導体の足場となり、電気的接続、安定動作、高密度化に寄与する。特に最近は、微細加工技術や高密度実装技術が著しい進化を遂げている。

例えば自動車用途のものでは、耐熱性や対ノイズ性能がより厳しく要求され、産業向けでは大電流への耐性も必須とされる。高機能な半導体素子を基板上に実装するためには、熱設計やノイズ対策、機械的強度、組立工程との整合性が無視できない。プリント基板の材質もガラスエポキシ、ポリイミド、セラミックなど多数あるため、仕様や用途に応じて選定される。中には折り曲げ可能な基板や、極端に薄型のもの、極小サイズのものも存在する。メーカーごとに開発力や技術蓄積が競われており、品質の高い製品を供給する体制も整えられている。

また、省エネルギーや環境規制に配慮した製品設計も必要となり、鉛フリーはんだへの対応や、再資源化の観点から素材選定、製造工程管理も強化されている。細密化が進んだ結果、一つの基板に実装可能な部品数が飛躍的に増大した。そのため、配線の設計難易度も高くなり、設計支援用のソフトウエアや解析ツールの導入も進む。また試作や少量多品種生産へのニーズも高まっている。かつては電子機器の大量生産拠点が限られていたが、今では世界各地に製造工場が分散している。

短納期や品質安定に応じるため、サプライチェーンの適性管理や部材調達力もメーカーに求められる重要なポイントとなる。加えて、半導体の世界的な供給状況、技術革新の歩調にも密接に関連している。仕上がった基板を基に組み上げた複合電子モジュールは、現代生活や産業のあらゆる局面へと送り出されている。こうした背景により、プリント基板そのものの役割や価値は、ますます高まっていく傾向にある。表面的には外から見ることができないが、ものづくりの基盤を支える技術として、そして新たな分野への応用拡大のカギとして、これからも絶えず進化し続けるものと言える。

プリント基板は、電子回路設計と具現化における中核的存在であり、スマートフォンやパソコン、家電、自動車、産業機器など多様な電子機器の内部で不可欠な要素となっている。基板は絶縁体の上に導体パターンが形成され、電子部品や半導体素子の正確かつ効率的な実装を可能にする。初期は手作業による配線が主流だったが、銅箔パターンのエッチング技術が普及したことで量産性と設計精度が大きく向上し、近年は多層化や柔軟性など多様な形態も登場している。設計段階では、電流経路や部品配置、耐熱性、ノイズ耐性など多面的な観点から最適化が求められ、製造工程ではパターン形成、エッチング、穴あけなどを経て、高密度な基板が作り上げられる。 また、コンパクト化や高機能化の要求から、実装技術や材料技術も飛躍的な進歩を遂げており、微細な回路パターンや特殊用途向けの耐熱・耐ノイズ設計も重視されている。

加えて、鉛フリーはんだの採用や素材選定を通じた環境配慮、省エネルギー設計も重要視されるようになっている。要求性能の高度化に伴い、設計ツールや解析ソフトの利用、試作・多品種少量生産への対応力も求められる。生産拠点や部材調達のグローバル化が進み、短納期、安定品質、サプライチェーン管理も重視されつつある。目に見えない部分であっても、プリント基板は電子機器と社会の発展を支える基礎技術であり、今後も重要性と進化は続いていく。